О защитно-декоративном покрытии алюминиевых профилей.

Алюминий очень широко применяется в самых разных сферах промышленного производства. Благодаря низкому весу и хорошим прочностным характеристикам (в зависимости от применяемого сплава) и оносительной простоте производства мы можем встретить детали из алюминия и в авиастроении, в машиностроении, и, конечно - в мебельной промышленности.

Нас в первую очередь конечно интересует профиль для фасадных решений. Его получают методом горячего прессования на горизонтальных гидравлических прессах из предварительно нагретых алюминиевых чушек. Если очень упрощенно - металл продавливают через специальный инструмент - фильеру - нужного сечения, и на выходе мы получим тот самый профиль который мы видим в качестве ручек, треков, и пр в составе шкафа - купе. Однако до того момента, когда из профиля можно будет собирать мебельное изделие, сам профиль должен пройти очень много стадий обработки.

Начнем с того, что после выхода из пресса алюминий очень мягкий, и требует закалки. Закалка проводится в специальных печах. Только после этого процесса профиль приобретет ту стадию прочности, к которой мы привыкли, собирая фасад - купе. Но даже в этом случае - наш профиль будет всего лишь частично готов к использованию. Почему так? Алюминий - очень быстро окисляется на воздухе, образуя на поверхности пленку из оксида алюминия AL203. Именно наличие этой пленки вызывает значительные трудности при пайке и сварке алюминия. Но даже в таком виде некоторые профили могут быть использованы. Как правило - это некие компоненты системы, или вспомогательные части фасада, которые не видны при нормальных условиях эксплуатации. В случае мебельной промышленности эксплуатация изделия происходит внутри промещения при стабильной комнатной температуре и относительной влажности воздуха, и за коррозию такого профиля можно не переживать.

Если же речь заходит о тех частях фасада, которые выполняют и декоративную функцию, то без защитно - декоративного покрытия нам не обойтись. Причем, применительно к мебели нас больше интересует не столько защитные функции покрытия, а именно декоративные.

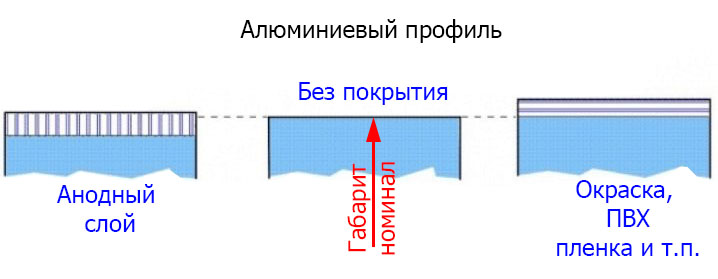

Принципиально все декоративные типы отделки применительно к мебельной промышленности можно отнести к двум типам: анодировка и остальное. Это наглядно демонстрирует приведенная схема. Анодный слой имеет толщину, как правило, 15 - 20 микрон, и за счет способа получения распространяется, в основном "вглубь" материала профиля, практически не изменяя размеры, полученные после прессования. Окраска (окутка в пленку ПВХ, облицовка шпоном и т.п.) имеют толщину от 70-80 микрон в случае окраски до 0,8-0,9 мм. и более в случае облицовки пленкой и/или шпоном. С учетом всех допусков на пазы профилей и допуски на те материалы, которые используются в качестве вставок становится понятным, что профили, предназначенные для анодировки и профили под окутку/фанерование должны иметь разные габариты. Мы поставляем профили только в отделке "анодировка" и порошковое окрашивание (по запросу).

Анодное покрытие, по нашему опыту использования, пользуется наибольшим спросом среди конечных потребителей готового изделия, при этом пальму первенства заслуженно занимает цвет "натуральный", или "серебро матовое".

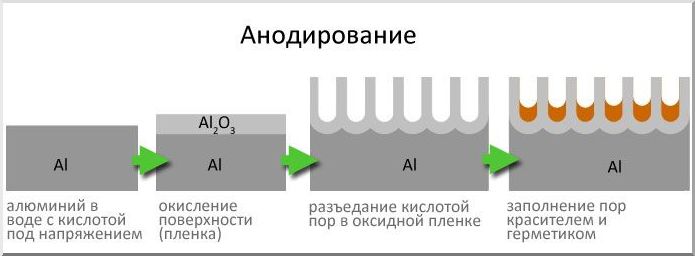

Общая схема процесса анодирования выглядит следующим образом:

Для тех, кому интересен сам процесс - предлагаю посмотреть два видео. Одно - с просторов сети. Очень подробно пошагово рассмотрен процесс, правда, с ручным перемещением деталек из ванны в ванну. По сути - это практически промышленная линия анодирования в миниатюре. Второе - уже без углубления в детали процесса даст Вам представление о том, каким образом происходит анодирование профиля для шкафов купе на заводах по производству профиля.

Порошковое окрашивание алюминиевых профилей

Еще одним, набирающим популярность, видом декоративно-защитного покрытия является порошковое окрашивание. Сама порошковая краска представляет собой жидкий состав на базе полимерных смол с отвердителями и модификаторами текучести.

Если очень кратко описать процесс, то он заключается в следующем:

- Профиль проходит процедуру подготовки поверхности (обезжиривается, удаляется оксидная пленка, наносится адгезионный слой)

- На профиль наносится слой краски

- Партия профиля помещается в печь для полимеризации при температуре 180 - 250 градусов.

Основные преимущества порошковой окраски:

- Значительно бОльшая, по сравнению с анодированием, толщина покрытия (50 - 80 микрон). Один слой порошковой краски эквивалентен 2 - 3 слоям обычной краски.

- Отделка поверхности мождет быть матовой или глянцевой, или с эффектом, т.н. "муар";

- Поверхность отличается достаточной стойкостью к механическим повреждениям;

- Богатый выбор вариантов цвета покраски (по международной шкале RAL), стабильность цвета от партии к партии, т.к. краски по RAL имеют постоянный состав. Колеровка в нужный цвет, однако, при этом невозможна.

- Окрашенная поверхность не выгорает на солнце, цвет и качество отделки остаются постоянными долгие годы в абсолютно любых погодных условиях.

Между тем у такого вида отделки есть и ряд недостатков. А именно:

- Для окраски требуется сложное оборудование. Достичь высокое качество окрашивания в условиях мастерской невозможно.

- В случае повреждения поверхности локальный ремонт (подкраска) невозможен. Перекраске подвергается вся деталь целиком.

- Для получения приемлемой стоимости готовых профилей требуется запуск значительных партий (после перехода с цвета на цвет требуется промывка камер окрашивания).

В приведенном ниже видеоролике показаны основные этапы порошковой окраски профиля на одном крупном предприятии. Окраска производится полностью в автоматическом режиме. Процесс подготовки профиля оставлен за кадром. Похожим образом окраска осуществляется и на передовых Российских предприятиях.